Особенности строительства ВОЛС

Основные этапы строительства линий связи на электрических и оптических кабелях совпадают. Это позволяет широко использовать в процессе строительства ВОЛС известные приемы и механизмы.

Отличия в технологии строительства, монтажных работах и эксплуатации ВОЛС обусловлены следующими конструктивными особенностями оптического кабеля (ОК):

● относительно малой стойкостью к растягивающим и сдавливающим усилиям;

● малыми поперечными размерами и массой в сочетании с большими строительными длинами;

● сравнительно большими величинами затуханий сростков оптических волокон (ОВ);

● трудностями организации служебной связи;

● необходимостью затрат больших объемов времени на операции по сращиванию ОВ, а также повышенными требованиями к квалификации персонала.

Принципиальный момент заключается в том, чтобы обеспечить при прокладке ОК как можно менее напряженные условия. Рекомендуемые производителем физические ограничения должны выполняться неукоснительно.

В общем виде процесс прокладки ОК состоит из двух этапов: подготовительного и основного (собственно прокладки).

Подготовительный этап включает в себя входной контроль строительных длин. Входной контроль строительных длин заключается во внешнем осмотре кабеля и измерении его оптических характеристик. Барабаны с ОК подвергают внешнему осмотру на отсутствие механических повреждений. После вскрытия обшивки барабана проверяется наличие заводских паспортов, соответствие маркировки строительной длины, указанной в паспорте, маркировке, указанной на барабане, а также внешнее состояние кабеля на отсутствие вмятин, порезов, пережимов, перекруток и т. д.

При измерении оптических характеристик прежде всего определяется километрическое затухание ОК, т. е. его ОВ, и производится сравнение результатов с паспортными данными.

В случае неудовлетворительных результатов входного контроля составляется акт, по которому предъявляется рекламация.

Протяжка кабеля в канализации

Волоконно-оптический кабель вне зданий в черте населенных пунктов прокладывается в большинстве случаев в телефонной канализации. Ее основу составляют круглые трубы с внутренним диаметром 100 мм из асбоцемента, бетона или пластмассы. Телефонная канализация прокладывается на глубине от 0,4 до 1,5 м из отдельных блоков, герметично состыкованных между собой. Через 40-100 м на трассе размещают смотровые колодцы, на стенках которых монтируются консоли для укладки кабеля.

Отличие технологии прокладки в телефонной канализации электрического и оптического кабелей заключается в том, что усилие протяжки последних не должно превышать допустимого значения, а также не допускается кручение кабеля.

Прокладка кабеля в телефонной канализации обычно выполняется в свободном канале, где при постройке оставляется проволока для протяжки. При ее отсутствии проход каналов выполняют с помощью устройства заготовки каналов, представляющее собой упругий стеклопластиковый пруток диаметром 10 мм и длиной до 150 м смотанный на барабан диаметром около 1 м. Пруток проталкивают в канал до смежного колодца. Далее к наконечнику прутка крепят конец кабеля и вытягивают его обратно. Для крепления нужно использовать специальный наконечник, который фиксируется на кабеле за его силовой элемент и броневые покровы и должен быть снабжен компенсатором кручения. Протяжка должна осуществляться плавно и без рывков.

При наличии на трассе прокладки резких поворотов в колодце устанавливается поворотный ролик. При его отсутствии кабель вытягивается из этого колодца петлей, и дальнейшая прокладка выполняется как с начальной точки трассы. Часто для экономии времени строительства кабель перебирают руками прямо в колодце, направляя в трубу канализации.

Прокладка кабеля в зданиях

Прокладка ОК обычно не представляет большой сложности, как из-за небольшой длины трассы, так и из-за более легкой и гибкой конструкции используемого для этого внутриобъектового кабеля. В случае прокладки в трубной разводке, под фальшполом и за фальшпотолком кабель сначала сматывают с транспортировочного барабана и выкладывают петлей или восьмеркой в начальном пункте трассы, а затем плавно затягивают в кабельный канал. Для облегчения работы может быть использована стальная протяжная проволока длиной 5-10 м.

При укладке кабеля на открытых кабельростах или в желобах в длинных коридорах более удобно разложить кабель на полу вдоль трассы, а затем поднять его на желоб с фиксацией пластиковыми хомутами через каждые 2-3 м.

По нежилым чердакам и техническим этажам зданий (если они сквозные) кабель очень удобно подвешивать с помощью стандартных металлических подвесов на предварительно натянутый несущий трос. При этом обычно не требуется сложный расчет на прочность с учетом ветровых и гололедных нагрузок. Этот же способ можно рекомендовать и при прокладке кабеля по подвалам и техподпольям зданий при отсутствии существующих кабельных каналов.

Воздушная подвеска кабеля

Варианты подвески ОК имеют ряд достоинств по сравнению с другими способами строительства:

● отсутствие необходимости отвода земель и согласований с заинтересованными организациями;

● сокращение сроков строительства;

● уменьшение объема возможных повреждений в районах городской застройки и промышленных зонах;

● снижение капитальных и эксплуатационных затрат;

● независимость от типов грунтов и почв.

Однако существуют и недостатки воздушной прокладки:

● меньший срок службы в связи с воздействием окружающей среды;

● подверженность повышенным механическим напряжениям в неблагоприятных погодных условиях;

● неэстетичность;

● сложность расчета при воздействии нагрузок во всех условиях эксплуатации.

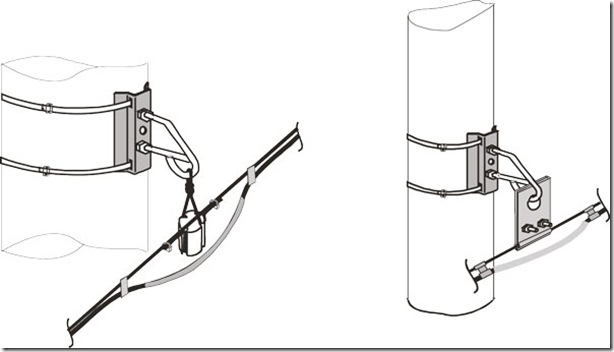

Схемы крепления несамонесущего диэлектрического ОК на опорах круглого сечения

Рис. 1 Схемы натяжного крепления ОК

Рис. 2 Схемы поддерживающего крепления ОК

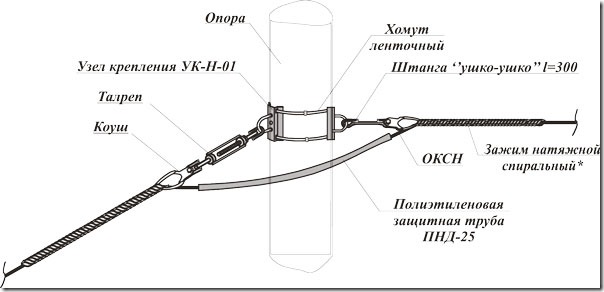

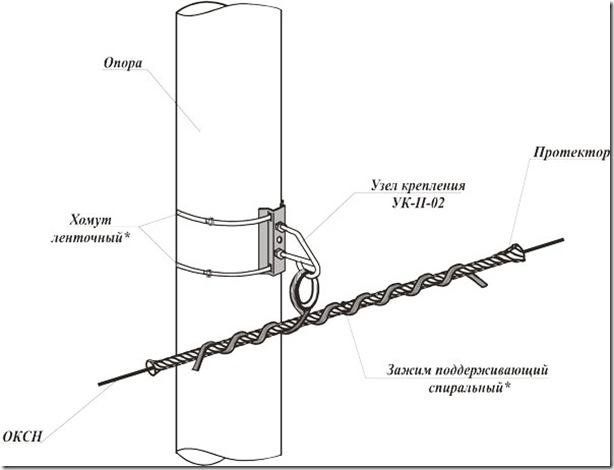

Схемы крепления самонесущего диэлектрического ОК на опорах круглого сечения

Рис. 3 Схема натяжного крепления самонесущего ОК

Рис. 4 Схема поддерживающего крепления самонесущего ОК

Для строительства ВОЛС методом подвески в населенных пунктах широко используется подвеска ОК к стальному тросу, натянутому между опорами на консолях, а также подвеска ОК со встроенным тросом на консолях специальной конструкции. При подвесе ОК к стальному тросу каждая консоль крепится к опоре специальными шурупами. Высота установки консолей (с учетом нормальной стрелы провеса) должна быть такой, чтобы просвет от земли до низшей точки кабеля составлял не менее 4,5 м. Крепится ОК к тросу при помощи подвесов из оцинкованной тонколистовой стали. Подвесы должны плотно охватывать ОК и свободно перемещаться по стальному тросу.

При подвеске ОК со встроенным несущим тросом используется стандартная электросетевая арматура типа КГП и поддерживающий зажим ПСО-14-03. Для натяжного крепления самонесущего ОК используют спиральный зажим марки НСО-14П-02. Крепление этого зажима к опоре осуществляется через поставляемый с зажимом коуш и линейную сцепную арматуру. Перемонтаж спиральных поддерживающего и натяжного зажимов запрещается.

На приведенных рисунках показана арматура для натяжного и поддерживающего креплений ОК на опорах круглого сечения.

Как указывалось на приведенных рисунках, к недостаткам воздушной подвески ОК можно отнести сложность расчета всех нагрузок, действующих на воздушно-кабельный переход (ВКП). Расчет несущего троса включает расчет фактической силы натяжения в условиях эксплуатации, которая не должна превысить предельной прочности троса на разрыв, и расчет расходуемой длины троса. Предельную прочность троса на разрыв и его удельный вес можно найти в технической документации производителя. При расчете натяжения троса нужно учесть все составляющие нагрузки, которые могут влиять на его растяжение в реальных условиях, т. е. подсчитать его полную весовую нагрузку. В худшем случае трос растягивается под действием собственного веса, веса кабеля и крепежной конструкции, веса намерзающего льда (вертикальная составляющая нагрузки). Кроме того, нагрузка на трос увеличивается под действием силы ветра (горизонтальная составляющая нагрузки). Расходуемая длина троса должна рассчитываться с учетом провеса, который меняется в зависимости от колебаний температуры и силы натяжения.

Как показывает практика, надежность прокладки кабеля на подвесе можно гарантировать при использовании троса, натяжение которого не превышает 60 % от его предельной прочности на разрыв (во всех условиях эксплуатации).